Du champ au petit carré : la production du sucre (2/3)

Série sur le sucre, deuxième partie sur trois. D’où vient le sucre, comment est-il fabriqué ? Qu’est-ce que la mélasse et pourquoi le sucre brun est-il brun ? Curieux² Savoir est entré dans ce petit monde et l’a déchiffré pour vous.

Date de publication : 13/03/16

Illustration : au second plan de de gauche à droite mélasse et sucre de palme, puis au premier plan de gauche à droite sucre de canne brut, sucre blond de canne, sucre de coco. Suite du premier article.

D’où vient le sucre

En France, les départements producteurs de sucre se situent principalement dans le nord : l’Aisne, la Marne, la Somme. L’Alsace et l’Auvergne sont aussi des régions productrices.

Le sucre est produit à partir de la betterave sucrière, de céréales (blé, maïs) ou encore de canne à sucre dans les DOM-TOM. La France est le 8ème producteur mondial de sucre (le premier pour le sucre issu de la betterave) et 1er producteur européen1. Cette production se répartit entre 4,8 tonnes de sucre de betterave (France métropolitaine) et 400 000 tonnes de sucre de canne (DOM-TOM)2. En comparaison, le Brésil produit environ 40 millions de tonnes de sucre et l’Inde 28 millions, exclusivement à partir de la canne à sucre3. Ces deux pays sont les plus gros producteurs de sucre au monde.

Les deux principales sources de sucres

Histoire de la betterave4

L’extraction de sucre (saccharose) à partir de produits naturels a commencé dès le XVIIème siècle, par réduction du jus de pomme. C’est-à-dire que l’on faisait évaporer l’eau du jus de pomme pour concentrer le sucre présent. Le fameux Parmentier travailla sur la châtaigne et le maïs, mais c’est au berlinois Andreas Sigismund Marggraf que nous devons les premiers travaux sur la betterave. Il expérimenta des extractions par l’alcool, mais elles s’avérèrent peu fructueuses. Il fallut alors attendre le blocus de la France en 1806 pour déclencher une nouvelle vague de recherches sur les extractions de sucre, aussi bien sur la betterave que sur le raisin. A cette époque, les approvisionnements en sucre des Antilles chutèrent de 25 000 à 2 000 tonnes ! Jean-Antoine Chaptal, chimiste et politique français, s’attela à la tâche en reprenant les travaux d’un autre Français : Delessert, qui avait mis au point un procédé et une usine à Passy. Si le nom de Chaptal vous est familier, c’est peut-être parce qu’il le donna à la chaptalisation (ajout de sucre dans le vin pour augmenter son titre en alcool). Chaptal acheta donc un manoir, des terres, construisit une usine et travailla à rendre la production de sucre de betterave lucrative.

Le 2 janvier 1811, l’Empereur décore Delessert de la Légion d’Honneur pour la mise au point de son procédé d’extraction, et ordonne la culture de 32 000 hectares de betteraves en accordant un crédit à tous les promoteurs de cette industrie. En 1812, cinq fabriques impériales sont alors créées à Wachenheim, Douai, Strasbourg, Castelnaudary et Paris. Bien que les sucres coloniaux aient refait leur apparition dès 1810 et que le blocus ait pris fin en 1814, le gouvernement Français garda une forte volonté de développer cette activité. Les incitations financières favorisèrent les travaux des chimistes et entrepreneurs de l’époque et l’émergence de nombreuses avancées dans l’exploitation du sucre de betterave en France métropolitaine. Parmi les acteurs de ces avancées, on peut citer Derosne qui inventa un procédé de blanchiment en 1811, Henry de Vilmorin sélectionna dès 1820 des betteraves avec une teneur en sucre de 17% (soit le double des teneurs habituelles de l’époque) et Dumont qui améliora le procédé de filtration en 1828. L’extraction de jus par macération et l’utilisation de la vapeur sont d’autres exemples d’avancées technologiques découvertes à cette époque.

Techniques actuelles d’extraction du sucre de betterave

La betterave, après récolte, est lavée et découpée en fines lamelles appelées « cossettes ». Ces lamelles sont plongées dans de l’eau tiède et vont « diffuser » leur sucre dans l’eau selon une loi physique appelée « osmose », de la même manière qu’un tissu plongé dans l’eau se décolorerait. Les cossettes « dé-sucrées » sont appelées pulpes et sont utilisées comme alimentation pour les animaux. Le jus sucré est quant à lui filtré, puis du lait de chaux (fabriqué à base de calcaire) est ajouté afin de retirer les impuretés par précipitation (réaction entre le CO2 du lait de chaud et les impuretés). L’eau du jus est évaporée (réduction) jusqu’à l’obtention d’un sirop contenant 65 à 70 % de saccharose. Le sirop est ensuite cristallisé en évaporant le reste de l’eau par dépression, c’est-à-dire qu’on réduit la pression atmosphérique afin de favoriser l’évaporation de l’eau. Le raffinage du sucre de betterave suit un procédé similaire à celui du sucre de canne6,7.

Histoire de la canne5

Saccharum robustum est originaire de la Papouasie Nouvelle Guinée (Asie du sud-est) où elle était déjà consommée il y a 12 000 ans. Vers -8 000, le sucre de canne s’exporta dans les îles du Pacifique puis en Inde et en Chine. C’est à la caste indienne des brahmanes que nous devons le mot sanscrit « sarkara », sakara qui deviendra « sucre ». Vers -300, les Indiens et les Perses vendirent le premier sucre de canne en Méditerranée, sucre déjà raffiné. C’est après les croisades que la canne à sucre colonisa le sud de l’Italie, de l’Espagne et de la France. Après la découverte des Amériques, la canne à sucre fut introduite dans les Caraïbes.

Techniques actuelles d’extraction du sucre de canne

La canne à sucre est broyée et le résidu est appelé bagasse. Le broyage permet l’extraction d’un jus sucré, le vesou. L’extraction se fait à chaud en présence de composés tels que le carbonate de calcium et le dioxyde de carbone pour solidifier les substances non désirées afin de les éliminer. Comme le vesou contient encore des impuretés, il est filtré et prend le nom de jus clair. L’eau du jus clair est évaporé sous vide à une température d’environ 55°C, ce qui évite de faire caraméliser le sucre. Ensuite, ce n’est que le début des différents processus de purification, comme dans le processus de production de sucre de betterave.

Des techniques de raffinages similaires

Le raffinage consiste à faire cristalliser le sucre par un processus de cristallisation. Ce processus fait apparaître une pâte appelée « masse-cuite » d’où sont extraits un sirop très épais appelé très souvent « liqueur-mère » et du sucre cristallisé. Des cuissons et centrifugations successives permettent d’obtenir du sucre de premier, deuxième et troisième jet. Les résidus très colorés et contenant les impuretés issus de ces cycles sont écartés à chaque fois et forment la mélasse6,8

Mélasse de canne. Le liquide est très visqueux avec un goût très prononcé de réglisse.

D’un point de vue chimique, les sucres de canne et de betterave sont les mêmes : ils sont faits de saccharose (voir le premier opus de cette série sur le sucre). Le jus de canne à sucre peut être évaporé afin d’être transformé en sucre sans aucune purification. Ce de panela au Venezuela, en Colombie, au Mexique, en Equateur et au Guatemala. On l’appelle piloncilloin au Mexique, papelónin au Venezuela et en Colombie, chancacain en Bolivie et au Pérou, empanizao en Bolivie, tapa dulcein au Costa Rica, et encore jaggeryor gurin en Inde. Le nom rapadura est utilisé au Brésil, en Argentine, au Guatemala et au Panama.

Sucre complet ou mascobado à gauche, cassonade, et sucre blanc de betterave.

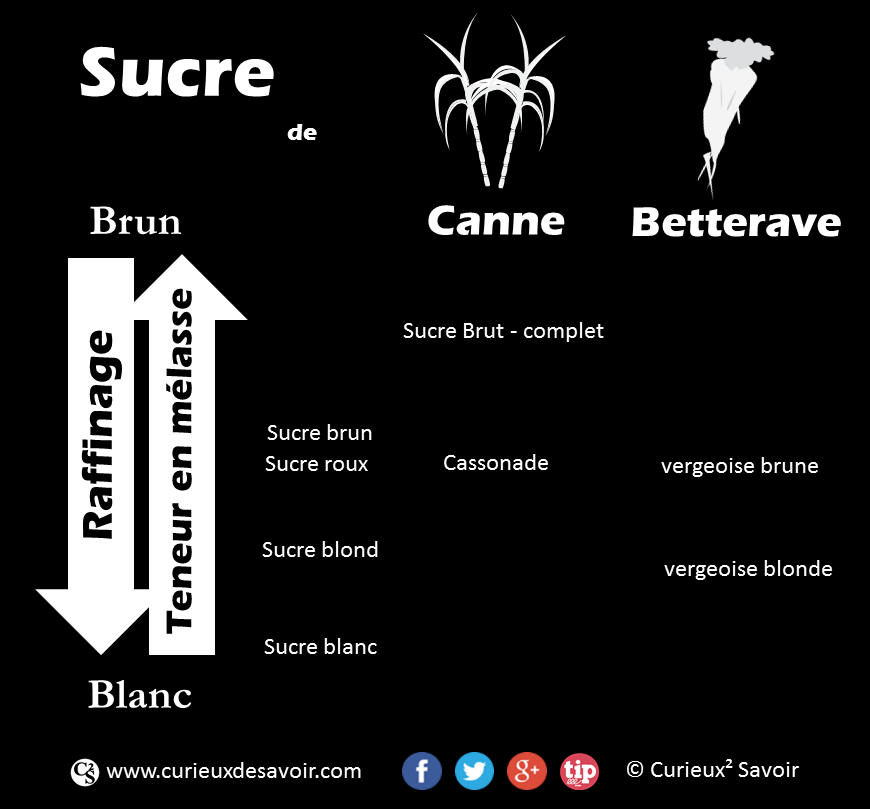

D’après la législation française, le sucre roux est un sucre non raffiné pouvant provenir de la betterave ou de la canne9. La « cassonade » est du sucre roux issu de la canne à sucre uniquement. Le sucre brun est la traduction anglaise de sucre roux, c’est un sucre un peu moins raffiné que le sucre blond qui est lui-même un peu moins raffiné que le sucre blanc. Concrètement, plus un sucre est brun, plus il contient une proportion importante de mélasse. La « vergeoise » est issue de la betterave après avoir subi une à deux cuissons. Le sucre candy est quant à lui un sucre qui a subi une cristallisation lente.

Différentes dénominations de sucre

Mais alors, pourquoi le sucre de canne est-il brun ?

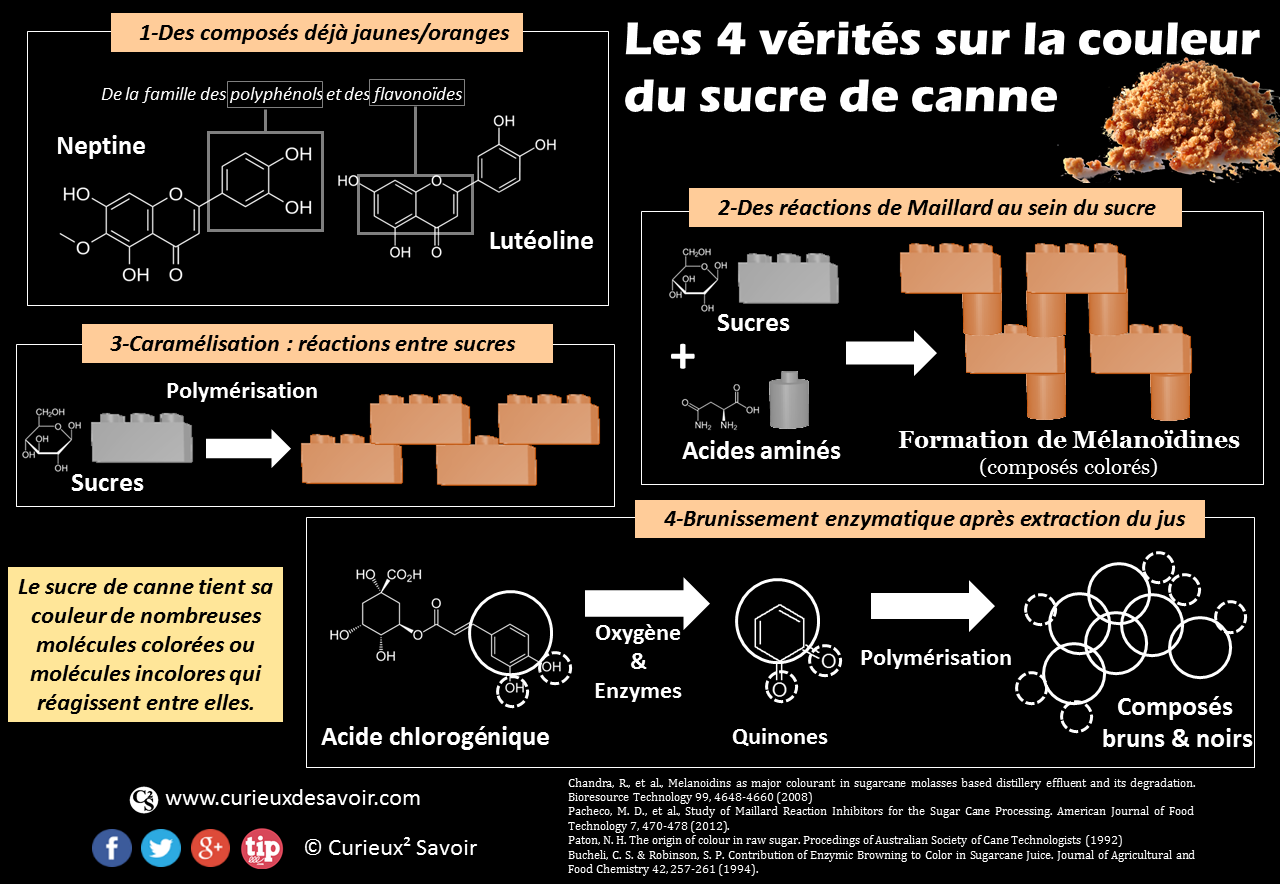

La canne contient une famille de composés appelée « composés phénoliques ». Les plus courants dans la canne à sucre sont les flavones (lutéoline, apingénine, tricine) et l’acide chlorogénique.

Ces composés, une fois sous forme de jus de canne à sucre, vont s’oxyder à l’air et former des quinones). Ces dernières vont alors s’assembler les uns aux autres des dizaines et des dizaines de fois. Cette réaction, est appelée brunissement enzymatique. On observe la même réaction de brunissement lorsqu’on laisse des pommes coupées à l’air libre.

Lors de l’étape d’évaporation du jus de canne, une seconde réaction de brunissement opère. Le principe est le même, mais c’est au tour des acides aminés et des sucres de s’assembler en longues chaines colorées appelées mélanoïdines11-13. Cette réaction s’appelle la réaction de Maillard. Cette même réaction est responsable du brunissement de la croute du pain lors de la cuisson. Le résultat n’aboutit pas à une molécule spécifique, mais à un mélange de molécules appartenant à une grande famille14,15 dont la particularité est leur couleur brune. De plus, la réaction de sucre entre eux16,17 peuvent venir renforcer la coloration (caramélisation).

La couleur du sucre de canne est causée par la présence de polyphénols et flavonoïdes et de sucres caramélisés, et par la réaction de Maillard entre sucres et acides aminés, et le brunissement enzymatique de polyphénols.

Les autres sources de sucre

On peut aussi extraire du sucre du maïs ou du blé. Les céréales contiennent de l’amidon, et c’est en coupant l’amidon que l’on fabrique des sirops de glucose. C’est une enzyme, l’alpha-amylase, qui a la capacité de couper l’amidon jusqu’à retrouver sa brique élémentaire : le glucose. Le glucose a cependant un pouvoir sucrant (sensation de sucré lors de la consommation) deux fois inférieur au fructose. Les industriels ont donc inventé le sirop de glucose-fructose. Pour cela ils ajoutent une autre enzyme (la glucose isomérase) pour transformer une partie du glucose en fructose18. Voir expérience du premier article.

Sucre de coco et sucre de palme

Le sucre de palme est issu de la sève du palmier à sucre Arenga pinnata ou nipa palm en Asie (Malaisie, Indonésie) : la sève est prélevée au niveau des fleurs, puis réduite par évaporation. Son goût est principalement dû à des composés chimiques appelés « hétérocycles ». Ces molécules formées d’un cycle qui contient un atome d’oxygène ou d’azote. Le 5-méthyl-6,7-dihydro-5H-cyclopenta pyrazine (hétérocycle d’azote) donne au sucre de palme un goût de grillé et le 4-hydroxy-2,5-diméthyl-3 (2H) furanone (hétérocycle d’azote) donne des notes douces proches à du caramel19. Dans les îles canaries, un sirop de palme est produit à partir du palmier Phoenix canariensis. Ce dernier est composé principalement de saccharose (38%), de glucose (10%) et de fructose (5%) ainsi que d’eau (35%)20. Le potassium y est présent à hauteur de 4500m/kg et la vitamine B (niacine) (31 mg/kg).

De la même manière, le sucre de coco provient de la sève des fleurs de coco (Cocos nucifera).

Phosphoré par : Gontier Adrien, Dujardin Jean-Rémi, Jaeger Catherine

Mots clefs : fabrication, canne, betterave